Segreti di produzione

Progettiamo e produciamo scarpe per bambini di qualità dal 1870. La nostra competenza è stata tramandata di generazione in generazione. Dai primi schizzi al prodotto finale, un modello richiede più di 200 diverse fasi di produzione. A volte insospettabile, sempre esigente. Volevamo condividere un po' della nostra passione per questa professione eccezionale.

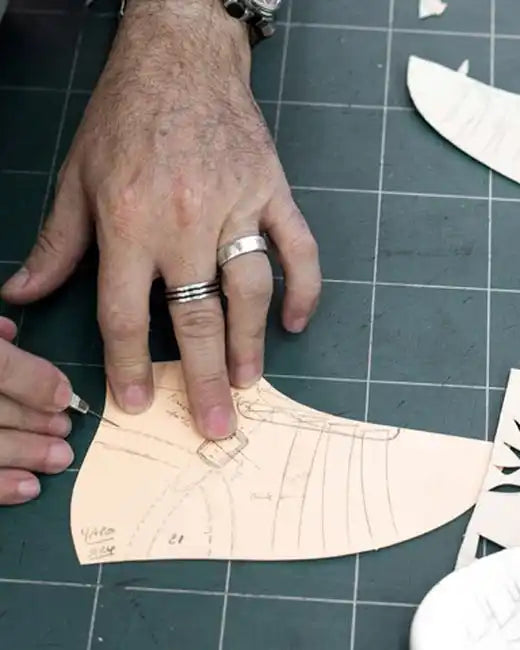

Il disegno sulla forma

Tutto inizia con la competenza nella forma. L'idea iniziale della scarpa deve concretizzarsi sotto forma di volume. Questo passaggio è essenziale ed estremamente preciso. La larghezza della scarpa, il volume del collo del piede e il grado di sollevamento anteriore sono tutte caratteristiche da tenere in considerazione. : al millimetro ! Successivamente, viene modellato un guscio di plastica sulla forma per consentire al modellista di progettare lo stelo.

Partendo dallo schizzo fornito dall'ufficio stile, il modellista riprodurrà il gambo sulla forma utilizzando una matita di grafite fine. Per acquisire la precisione richiesta nel disegno delle forme sono necessari anni di esperienza. La scarpa sarà identica in tutto e per tutto al risultato ottenuto, fin nei minimi dettagli.

Il patrocinio

Sulla forma viene applicata una tela adesiva. Ciò consentirà di trasporre in trasparenza tutti gli elementi dello stelo. Dopo essere stata staccata con cura, la tela viene applicata in piano sul cartone. Dopo il taglio preciso di ogni pezzo, otteniamo il modello della scarpa.

IL TAGLIO

Gli elementi ottenuti consentiranno al tagliatore di tagliare ogni pezzo di pelle che comporrà la tomaia della scarpa. Che comprende i rivestimenti interni. Dopo aver realizzato il modello per una determinata taglia, detta base, si ottengono tramite graduazione le dimensioni dei pezzi necessari per realizzare le taglie adiacenti. Per creare una gamma di taglie è essenziale avere più basi vicine, poiché la morfologia del piede cambia enormemente nei primi anni. Ognuna di queste basi sarà oggetto di una progettazione su forma e su modello. Una volta assemblato il primo campione, vengono eseguite diverse prove per verificare la forma del modello e la precisione della sua aderenza. Stiamo parlando di "Focus". Il modellista apporterà tutte le modifiche necessarie al modello di base.

Verso il morso e l'assemblaggio

Riassumendo queste diverse fasi: l'idea si materializza in una forma, sulla quale il modellista disegna lo stelo. Da questo disegno si ricava uno schema dal quale vengono tagliati tutti i pezzi dello stelo. Contemporaneamente si prepara anche la prima pulizia. Aggiungendo gli altri elementi che possono comporre il modello, come il contrafforte e il puntale (parti rigide che vengono posizionate rispettivamente sul tallone e sulla parte anteriore della scarpa tra la fodera e la pelle) o gli elementi di chiusura (cerniera, fibbia, occhielli, ecc.), il modello è pronto per la cucitura e l'assemblaggio.

Tutti i singoli elementi che compongono la scarpa sono preparati, ora non resta che assemblarli insieme. Lo stelo è la prima parte ad essere costruita. È poi necessaria un'ultima fase di preparazione per i pezzi di pelle che dovranno accogliere un particolare cinturino o allacciatura.

Il morso

Nel laboratorio di cucitura vengono assemblati i pezzi di pelle, esterni e foderati, che compongono la tomaia. La cucitura richiede grande destrezza e precisione in ogni movimento della cucitrice per garantire un risultato di qualità. L'asta viene quindi posizionata su uno stampo di plastica, pronta per l'assemblaggio.

L'assemblea

Il montaggio consiste nell'assemblaggio dell'asta e del primo montaggio. Esistono diversi tipi di montaggio, ognuno con caratteristiche proprie che dipendono da come vengono assemblati tomaia e soletta.

Tra parentesi

Dalla cucitura all'assemblaggio seguono una moltitudine di operazioni che non abbiamo menzionato. Tuttavia, ognuno di essi ha un posto specifico nel processo produttivo. Ad esempio, una volta assemblati tomaia e fodera, tutti i bordi vengono tinti a mano con un pennello, utilizzando una miscela di coloranti naturali simili al colore della pelle. Questa meticolosa attenzione ai dettagli contribuisce in modo determinante alla qualità di un prodotto.

Costruzione

L'ultima fase di produzione prevede l'assemblaggio della suola esterna, o suola da passeggio, al gruppo tomaia-soletta appena formato. Nel caso del montaggio tradizionale, la suola viene fissata alla tomaia tramite un processo di incollaggio. Stiamo parlando di costruzione saldata. Ciò richiede molto rigore e una preparazione preventiva per consentire una perfetta giunzione tra suola e tomaia. La cardatura, ad esempio, è un'operazione che consiste nel carteggiare leggermente la parte inferiore del foglio prima di metterlo nel forno, per favorire l'adesione della colla.

Il primo assemblaggio viene fissato allo stampo mediante strisce adesive. L'asta si adatta quindi alla forma e ricopre questo primo assemblaggio. Il tutto viene poi incollato a caldo. Una volta raffreddato, il composto viene smaltato o cardato, a seconda delle esigenze. Un'operazione di riempimento con cuoio o sughero completa l'operazione, rendendo il tutto omogeneo. Successivamente, la suola e il sottopiede vengono incollati e lasciati riposare per far rilasciare i solventi. Infine, questi due elementi vengono assemblati e la colla viene riattivata e poi pressata

Finitura

La coppia viene poi pulita e curata a mano, a seconda dell'aspetto finale che si desidera dare alla pelle. Tutte queste diverse operazioni di lavorazione vengono chiamate finitura o finissaggio.

Scatola

Una volta terminato, il paio di scarpe viene attentamente controllato per garantire che non presenti difetti di fabbricazione. Poi viene accuratamente avvolto in carta velina e riposto in una scatola. Sigillò così gli oltre 200 passaggi necessari per la sua fabbricazione.