Secrets de fabrication

Nous dessinons et fabriquons des chaussures pour enfants de qualité depuis 1870. Un savoir-faire transmis de génération en génération. Des premiers croquis jusqu'au finissage, un modèle nécessite plus de 200 étapes de réalisations différentes. Parfois insoupçonnées, toujours exigeantes. Nous avons voulu partager un peu de notre passion pour ce métier d’exception.

Le dessin sur forme

Tout commence par l'expertise de la forme. L'idée première de la chaussure doit être matérialisée sous forme de volume. Cette étape est primordiale et extrêmement précise. La largeur du chaussant, le volume du cou-de-pied et le degré de relève avant sont autant de caractéristiques à prendre en compte : au millimètre ! Ensuite, une coque plastique est moulée sur la forme pour permettre au patronnier modéliste de dessiner la tige.

À partir du croquis fourni par le bureau de style, le patronnier va reproduire la tige sur la forme à l'aide d'un crayon graphite fin. Des années d'expériences sont nécessaires pour acquérir la précision que requiert le dessin sur forme. La chaussure sera en tout point identique au résultat obtenu, dans les moindres détails.

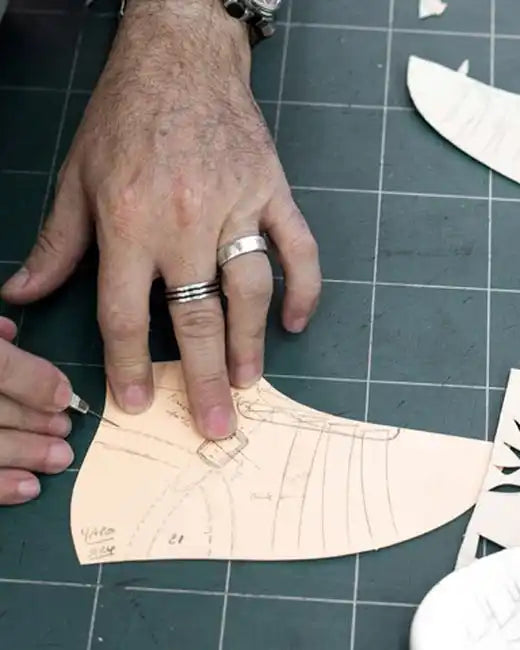

Le patronage

Une toile adhésive est appliquée sur la forme. Elle va permettre de transposer l'ensemble des éléments de la tige par transparence. Décollée minutieusement, la toile est ensuite appliquée en aplat sur du carton. Après une découpe précise de chaque empiècement, on obtient le patron de la chaussure.

LA DÉCOUPE

Les éléments obtenus vont permettre au coupeur de découper chaque pièce de cuir qui compose la tige de la chaussure. Ce qui inclut les doublures intérieures. Après réalisation du patron pour une pointure donnée, appelé base, les dimensions des pièces nécessaires à la confection des pointures adjacentes sont obtenues par graduation. Plusieurs bases rapprochées sont indispensables à la réalisation d'une gamme de pointures, la morphologie du pied évoluant énormément les premières années. Chacune de ces bases fera l'objet d'un dessin sur forme et d'un patronage. Lorsque le premier échantillon est assemblé, plusieurs essayages sont réalisés pour contrôler la forme du modèle et la justesse de son chaussant. On parle de "Mise au point". Le patronnier apportera les modifications éventuelles au patron de base.

Vers la piqûre et le montage

Pour résumer ces diverses étapes : l'idée est matérialisée en forme, sur laquelle le patronnier dessine la tige. De ce dessin est réalisé un patron à partir duquel sont découpées l'ensemble des pièces de la tige. En parallèle, la première de propreté est également préparée. En y ajoutant les autres éléments qui peuvent composer le modèle, comme le contrefort et l'embout (pièces rigides qui sont disposées respectivement au niveau du talon et à l'avant de la chaussure entre la doublure et le cuir) ou les éléments de fermeture (zip, boucle, œillets...), le modèle est prêt pour la piqûre et le montage.

Tous les éléments distincts qui composent la chaussure sont préparés, il reste désormais à les assembler les uns aux autres. La tige est la première partie à être construite. Une dernière étape de préparation est alors nécessaire pour les pièces de cuir qui doivent accueillir une bride ou un laçage particulier.

La piqûre

Les morceaux de cuir, extérieurs et doublures, qui composent la tige sont assemblés dans l'atelier de piqûre. La piqûre exige une grande dextérité et beaucoup de précision dans chaque geste du piqueur pour garantir un résultat de qualité. La tige est ensuite positionnée sur une forme plastique, prête pour le montage.

Le montage

Le montage consiste à assembler la tige et la première de montage. Il existe différents types de montage, chacun ayant ses caractéristiques particulières en fonction de la façon dont la tige et la première sont assemblées.

Entre parenthèses

De la piqûre au montage s'enchaîne une multitude d'opérations que nous n'avons pas mentionnées. Pourtant chacune d'elles a une place requise au sein du processus de fabrication. Pour exemple, une fois la tige et la doublure assemblées, l'ensemble des tranches est teint à la main, au pinceau, à l'aide d'un mélange de colorants naturels semblable à la couleur du cuir. Cette attention méticuleuse portée aux détails participe pleinement à la qualité d'un produit.

La construction

La dernière étape de fabrication consiste à assembler la semelle d'usure, ou semelle de marche, à l'ensemble tige-première qui vient d'être formé. Dans le cas d'un montage traditionnel, la semelle d'usure est fixée à la tige par un procédé de collage. On parle de construction soudée. Celle-ci nécessite beaucoup de rigueur et de préparation en amont de façon à permettre une parfaite liaison semelle-tige. Le cardage par exemple est une opération qui consiste à poncer légèrement le dessous de la première avant le passage au four pour favoriser l'adhérence de la colle.

La première de montage est maintenue sur la forme par des bandes adhésives. La tige vient alors épouser la forme et recouvrir cette première de montage. L’ensemble est ensuite encollé à chaud. Une fois refroidi, cet assemblage est soit verré, soit cardé en fonction du besoin. Une action de remplissage par du cuir ou du liège vient compléter cette opération afin de rendre homogène l’ensemble. Ensuite, la semelle et la première sont encollées puis mises au repos afin de libérer les solvants. Enfin, ces deux éléments sont assemblés et la colle réactivée puis pressé

Le finissage

La paire est ensuite nettoyée et bichonnée à la main en fonction de l'aspect final que l'on veut donner au cuir. L'ensemble de ces différentes opérations de traitement est appelé finissage ou finition.

La mise en boîte

La finition faite, la paire de chaussures est contrôlée minutieusement pour vérifier qu'elle ne comporte aucun défaut de fabrication. Puis, elle est soigneusement enveloppée dans un papier de soie et mise en boîte. Scellant ainsi les plus de 200 étapes qui auront été nécessaires à sa fabrication.