Herstellungsgeheimnisse

Wir entwerfen und fertigen seit 1870 hochwertige Kinderschuhe. Ein Know-how, das von Generation zu Generation weitergegeben wird. Von den ersten Skizzen bis zur Fertigstellung eines Modells sind über 200 verschiedene Arbeitsschritte erforderlich. Manchmal ungeahnt, immer anspruchsvoll. Wir wollten ein wenig von unserer Leidenschaft für diesen außergewöhnlichen Beruf teilen.

Das Zeichnen auf Form

Alles beginnt mit der Begutachtung der Form. Die erste Idee für einen Schuh muss als Volumen materialisiert werden. Dieser Schritt ist von entscheidender Bedeutung und äußerst präzise. Die Breite des Schuhs, das Volumen des Rists und der Grad der vorderen Aufrichtung sind allesamt Merkmale, die berücksichtigt werden müssen: auf den Millimeter genau! Dann wird eine Kunststoffschale über den Leisten geformt, damit der Modellbauer den Schaft zeichnen kann.

Anhand der vom Stilbüro gelieferten Skizze wird der Modellbauer den Schaft mit einem feinen Graphitstift auf den Leisten übertragen. Es bedarf jahrelanger Erfahrung, um die Präzision zu erlangen, die das Zeichnen auf dem Leisten erfordert. Der Schuh wird bis ins kleinste Detail mit dem Ergebnis übereinstimmen.

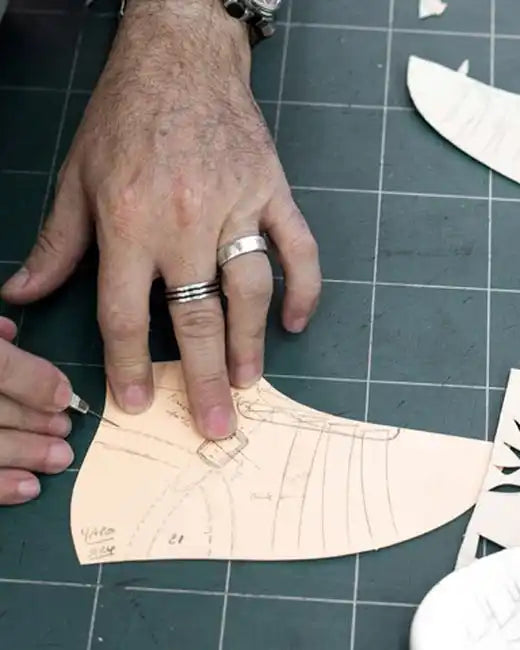

Das Patronat

Eine selbstklebende Leinwand wird auf den Leisten aufgebracht. Diese Folie ermöglicht es, alle Elemente des Schafts durchsichtig zu machen. Nach dem sorgfältigen Abziehen wird die Leinwand flach auf Karton aufgetragen. Nach dem genauen Ausschneiden jeder einzelnen Passe erhält man das Schnittmuster für den Schuh.

DER SCHNITT

Die erhaltenen Elemente ermöglichen es dem Schneider, jedes Stück Leder, aus dem das Obermaterial des Schuhs besteht, zuzuschneiden. Dazu gehört auch das Innenfutter. Nachdem das Schnittmuster für eine bestimmte Schuhgröße, die sogenannte Basis, erstellt wurde, werden die Maße der Teile, die für die Herstellung der angrenzenden Schuhgrößen benötigt werden, durch Abstufung ermittelt. Für die Herstellung eines Größensortiments sind mehrere aufeinander abgestimmte Grundlagen erforderlich, da sich die Fußform in den ersten Jahren stark verändert. Für jede dieser Grundlagen wird eine Leistenzeichnung und ein Schnittmuster angefertigt. Wenn das erste Muster zusammengesetzt ist, werden mehrere Anproben durchgeführt, um die Form des Modells und die Passgenauigkeit zu überprüfen. Man spricht von der "Feinabstimmung". Der Schnittmustermacher nimmt dann eventuelle Änderungen am Grundmuster vor.

Zum Heften und Schneiden

Um die verschiedenen Schritte zusammenzufassen: Die Idee wird in eine Form gebracht, auf die der Schnittmustermacher den Schaft zeichnet. Von dieser Zeichnung wird ein Schnittmuster angefertigt, aus dem alle Teile des Schafts ausgeschnitten werden. Parallel dazu wird auch der Sauberlauf vorbereitet. Zusammen mit den anderen Elementen, aus denen das Modell bestehen kann, wie der Fersenkappe und der Zehenkappe (steife Teile, die an der Ferse bzw. an der Vorderseite des Schuhs zwischen dem Futter und dem Leder angebracht werden) oder den Verschlusselementen (Reißverschluss, Schnalle, Ösen usw.), ist das Modell bereit für das Nähen und Zusammensetzen.

Alle einzelnen Elemente, aus denen der Schuh besteht, sind vorbereitet, jetzt müssen sie nur noch zusammengesetzt werden. Der Schaft ist das erste Teil, das gebaut wird. Ein letzter Vorbereitungsschritt ist dann für die Lederteile erforderlich, die einen bestimmten Riemen oder eine Schnürung aufnehmen sollen.

Der Stich

Die Lederstücke, Außen- und Futterleder, aus denen der Schaft besteht, werden in der Steppwerkstatt zusammengesetzt. Das Steppen erfordert eine große Geschicklichkeit und viel Präzision bei jeder Geste des Steppers, um ein qualitativ hochwertiges Ergebnis zu gewährleisten. Der Schaft wird dann auf einer Plastikform positioniert, die für die Montage bereit ist.

Die Montage

Bei der Montage werden der Schaft und die Primzahl zusammengesetzt. Es gibt verschiedene Arten der Montage, die alle ihre besonderen Merkmale haben, je nachdem, wie der Schaft und die Premiere zusammengefügt werden.

In Klammern

Von der Steppung bis zur Montage folgt eine Vielzahl von Arbeitsschritten, die wir nicht erwähnt haben. Dennoch hat jeder dieser Arbeitsschritte seinen festen Platz im Herstellungsprozess. So werden beispielsweise nach dem Zusammensetzen des Obermaterials und des Innenfutters alle Schichten von Hand mit einem Pinsel gefärbt, wobei eine Mischung aus natürlichen Farbstoffen verwendet wird, die der color von Leder ähnelt. Diese akribische Liebe zum Detail trägt zur Qualität eines Produkts bei.

Die Konstruktion

Der letzte Herstellungsschritt besteht darin, die Laufsohle bzw. Verschleißsohle mit der soeben geformten Schaft-Brandsohlen-Einheit zu verbinden. Bei einer herkömmlichen Montage wird die Laufsohle durch ein Klebeverfahren am Schaft befestigt. Man spricht von einer geschweißten Konstruktion. Diese erfordert viel Gründlichkeit und Vorbereitung im Vorfeld, damit eine perfekte Verbindung zwischen Sohle und Schaft möglich ist. Beim Kardieren zum Beispiel wird die Unterseite der Brandsohle vor dem Ofen leicht angeschliffen, um die Haftung des Klebers zu fördern.

Die erste Montage wird durch Klebestreifen auf dem Leisten gehalten. Der Schaft passt sich dann an die Form an und bedeckt die erste Montage. Das Ganze wird dann heiß verleimt. Nach dem Abkühlen wird diese Verbindung je nach Bedarf entweder glasiert oder kardiert. Eine Füllung mit Leder oder Kork vervollständigt diesen Vorgang, um das Ganze homogen zu machen. Anschließend werden die Sohle und die Brandsohle verleimt und in Ruhe gelassen, um die Lösungsmittel freizusetzen. Schließlich werden diese beiden Elemente zusammengefügt und der Klebstoff reaktiviert und gepresst.

Das Finishing

Das Paar wird dann von Hand gereinigt und verwöhnt, je nachdem, wie das Leder am Ende aussehen soll. Die Gesamtheit dieser verschiedenen Bearbeitungsschritte wird als Finishing oder Endbearbeitung bezeichnet.

Das Einpacken

Nach der Fertigstellung wird das Paar Schuhe gründlich auf Herstellungsfehler überprüft. Dann wird es sorgfältig in Seidenpapier eingewickelt und in eine Schachtel gepackt. So werden die über 200 Arbeitsschritte, die für die Herstellung notwendig waren, versiegelt.