Productiegeheimen

We ontwerpen en maken al sinds 1870 kinderschoenen van hoge kwaliteit. Expertise die van generatie op generatie wordt doorgegeven. Van de eerste schetsen tot de afwerking, een model vereist meer dan 200 verschillende productiestappen. Soms onvermoed, altijd veeleisend. We wilden een beetje van onze passie voor dit uitzonderlijke ambacht delen.

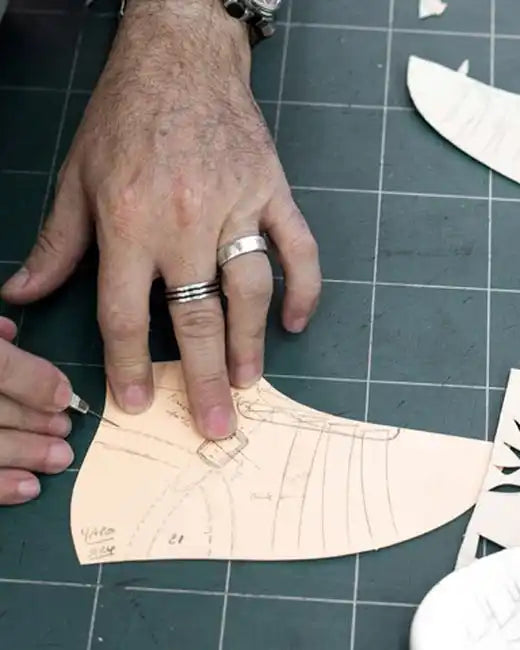

Tekenen op vorm

Het begint allemaal met de vorm. Het eerste idee voor de schoen moet worden gematerialiseerd in de vorm van een volume. Deze fase is essentieel en uiterst nauwkeurig. De breedte van de schoen, het volume van de wreef en de mate van voorwaartse lift zijn allemaal kenmerken waarmee rekening moet worden gehouden - tot op de millimeter nauwkeurig! Vervolgens wordt er een plastic omhulsel op de leest gegoten zodat de patroonmaker het bovenwerk kan tekenen.

Aan de hand van de schets van de stylingafdeling maakt de patroonmaker met een fijn grafietpotlood het bovenwerk na op de leest. Jarenlange ervaring is nodig om de precisie te bereiken die nodig is voor het tekenen op een leest. De schoen zal in elk detail identiek zijn aan het verkregen resultaat.

Mecenaat

Een zelfklevende stof wordt op de vorm aangebracht. Hierdoor kunnen alle elementen van de steel worden getransponeerd door transparantie. Het doek wordt voorzichtig afgepeld en vervolgens plat op karton aangebracht. Na het nauwkeurig uitsnijden van elk inzetstuk wordt het schoenpatroon gemaakt.

Snijden

Met de verkregen elementen kan de snijder elk stuk leer snijden dat de bovenkant van de schoen vormt. Dit is inclusief de binnenvoering. Zodra het patroon is gemaakt voor een bepaalde maat, de basis genoemd, worden de afmetingen van de stukken die nodig zijn om de aangrenzende maten te maken, verkregen door graduatie. Meerdere dicht bij elkaar liggende basismaten zijn essentieel voor het maken van een reeks maten, omdat de morfologie van de voet enorm verandert in de eerste jaren. Elk van deze voetstukken wordt in vorm getekend en van een patroon voorzien. Wanneer het eerste monster in elkaar is gezet, worden er verschillende aanpassingen gedaan om de vorm van het model en de nauwkeurigheid van de pasvorm te controleren. Dit staat bekend als "fine-tuning". De patroonmaker brengt eventuele wijzigingen aan in het basispatroon.

Naaien en in elkaar zetten

Om deze verschillende stadia samen te vatten: het idee wordt gematerialiseerd in een vorm, waarop de patroonmaker de steel tekent. Van deze tekening wordt een patroon gemaakt waaruit alle delen van de steel worden gesneden. Tegelijkertijd wordt ook de voering voorbereid. Door de andere elementen toe te voegen waaruit het model kan bestaan, zoals de hielkap en de neuskap (stijve stukken die respectievelijk ter hoogte van de hiel en aan de voorkant van de schoen tussen de voering en het leer worden geplaatst) of de bevestigingselementen (rits, gesp, oogjes, enz.), is het model klaar om gestikt en in elkaar gezet te worden.

Alle afzonderlijke elementen waaruit de schoen bestaat, zijn voorbereid en nu hoeven ze alleen nog maar in elkaar gezet te worden. Het bovendeel is het eerste onderdeel dat wordt gebouwd. Een laatste voorbereidingsfase is dan nodig voor de lederen onderdelen die voor een bepaalde riem of vetersluiting moeten zorgen.

De angel

De stukken leer waaruit het bovenwerk bestaat, zowel de buitenkant als de voering, worden in het stikatelier in elkaar gezet. Stikken vereist grote handigheid en precisie in elke beweging om een kwaliteitsresultaat te garanderen. Het bovendeel wordt dan op een plastic vorm gelegd, klaar voor montage.

Montage

Assemblage bestaat uit het samenvoegen van de steel en de eerste assemblage. Er zijn verschillende soorten assemblage, elk met zijn eigen specifieke kenmerken, afhankelijk van hoe de steel en de eerste worden samengevoegd.

Tussen haakjes

Van stikken tot assemblage, er zijn talloze bewerkingen die we nog niet hebben genoemd. Toch heeft elk van hen een noodzakelijke plaats in het productieproces. Als bijvoorbeeld het bovenwerk en de voering in elkaar zijn gezet, worden alle randen met de hand geverfd met een borstel en een mengsel van natuurlijke kleurstoffen die lijken op de color van het leer. Deze nauwgezette aandacht voor details is een belangrijke factor in de kwaliteit van een product.

Bouw

De laatste fase in het fabricageproces bestaat uit het monteren van de buitenzool, of uithouder, aan de nieuw gevormde bovenzool. Bij traditionele montage wordt de buitenzool door middel van lijmen aan het bovendeel bevestigd. Dit staat bekend als gelaste constructie. Dit vereist veel zorgvuldigheid en voorbereiding vooraf om een perfecte verbinding tussen zool en zoolsteel te garanderen. Kaarden is bijvoorbeeld een bewerking waarbij de onderkant van de binnenzool licht wordt geschuurd voordat deze in de oven wordt geplaatst om te zorgen dat de lijm beter hecht.

De eerste assemblage wordt op de vorm gehouden met kleefstrips. De steel past dan over de vorm en bedekt de eerste assemblage. Het geheel wordt vervolgens aan elkaar gelijmd. Nadat het is afgekoeld, wordt het geheel naar wens geglazuurd of gekaard. Deze bewerking wordt aangevuld met leer of kurk om het geheel homogeen te maken. Vervolgens worden de zool en de binnenzool aan elkaar gelijmd, waarna men ze laat rusten om de oplosmiddelen af te geven. Tot slot worden deze twee elementen samengevoegd, de lijm gereactiveerd en samengedrukt.

Afwerking

Daarna wordt het paar met de hand gereinigd en vertroeteld, afhankelijk van hoe het leer er uiteindelijk moet uitzien. Al deze verschillende behandelingen worden afwerking genoemd.

Inblikken

Zodra de laatste hand is gelegd, wordt het paar schoenen nauwkeurig gecontroleerd om er zeker van te zijn dat er geen fabricagefouten zijn. Dan worden ze zorgvuldig verpakt in vloeipapier en in dozen gedaan. Dit bezegelt de meer dan 200 stappen die nodig waren voor de productie.